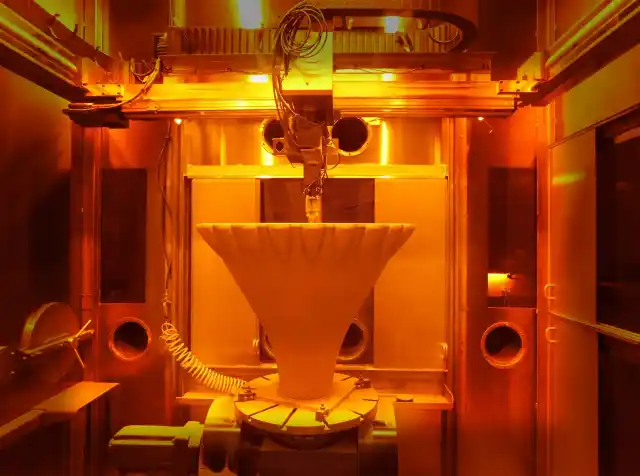

En las instalaciones de RPM Innovation (RPMI) en Rapid City, Dakota del Sur, se está fabricando una boquilla de demostración aerospike a gran escala con canales integrales. El proceso de deposición de energía dirigida por polvo por láser (LP-DED) crea un baño de fusión utilizando un láser y sopla polvo en el baño de fusión para depositar el material capa por capa. Los ingenieros de la NASA utilizarán la boquilla como prueba de concepto para informar futuros diseños de componentes.

Innovación RPM

La NASA construyó y probó recientemente una boquilla de aluminio para motor de cohete fabricada aditivamente (o impresa en 3D), lo que la hace más liviana que las boquillas convencionales y sienta las bases para vuelos al espacio profundo que pueden transportar más cargas útiles.

Según el Anuncio de Oportunidad de Colaboración de la agencia, ingenieros del Centro Marshall de Vuelos Espaciales de la NASA en Huntsville, Alabama, se asociaron con Elementum 3D, en Erie, Colorado, para crear un tipo de aluminio soldable que sea lo suficientemente resistente al calor para usar en motores de cohetes. En comparación con otros metales, el aluminio tiene una densidad más baja y permite componentes livianos y de alta resistencia.

Sin embargo, debido a su baja tolerancia al calor extremo y su tendencia a agrietarse durante la soldadura, el aluminio no se suele utilizar para la fabricación aditiva de piezas de motores de cohetes... hasta ahora. Conozca el último desarrollo de la NASA en el marco del proyecto Fabricación aditiva reactiva para la Cuarta Revolución Industrial, o RAMFIRE.

Financiado por la Dirección de Misiones de Tecnología Espacial (STMD) de la NASA, RAMFIRE se centra en el avance de boquillas de cohetes de aluminio ligeras y fabricadas aditivamente. Las boquillas están diseñadas con pequeños canales internos que mantienen la boquilla lo suficientemente fría para evitar que se derrita.

Con los métodos de fabricación convencionales, una boquilla puede requerir hasta mil piezas unidas individualmente. La boquilla RAMFIRE está construida como una sola pieza, lo que requiere muchas menos uniones y un tiempo de fabricación significativamente reducido.

La NASA y Elementum 3D desarrollaron por primera vez la novedosa variante de aluminio conocida como A6061-RAM2 para construir la boquilla y modificar el polvo utilizado con la tecnología de deposición de energía dirigida por láser en polvo (LP-DED). Otro socio comercial, RPM Innovations (RPMI) en Rapid City, Dakota del Sur, empleó el aluminio recién inventado y polvo especializado para construir las boquillas RAMFIRE utilizando su proceso LP-DED.